Ход работы

Подготовительную стадию мех. очистки было решено организовать по месту в виде нескольких колодцев-отстойников с решетками.

Вторая стадия – усреднение сточных вод по качественному составу – является неотъемлемым звеном в технологической цепочке. При должном усреднении сточных вод, которое может производиться как посредством насосов, так и при помощи мешалки, либо при подаче воздуха от воздуходувки, уменьшается последующий расход реагентов и значительно сокращается необходимость корректировки их дозировок, поскольку сточные воды поступают на дальнейшую очистку более равномерные по составу. Кроме того, данная стадия предназначена для урегулирования возможных залповых сбросов, что так же является обязательным условием для последующих стадий очистки.

Для организации усреднения сточных вод Заказчик решил задействовать имеющуюся емкость объемом 25 м³. Для устройства перемешивания в емкости был выбран «воздушный барботаж», который, в свою очередь, способствует снижению концентрации органики уже на данном этапе.

В основе всей технологической цепочки лежит метод физико-химической очистки, который заключается в напорной флотации с предварительной реагентной обработкой сточных вод. Собственно, данное звено и было необходимо включить в технологию очистки.

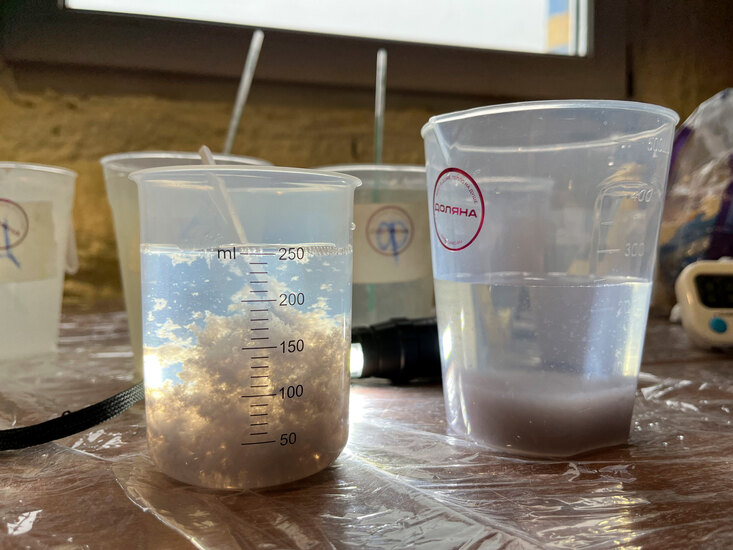

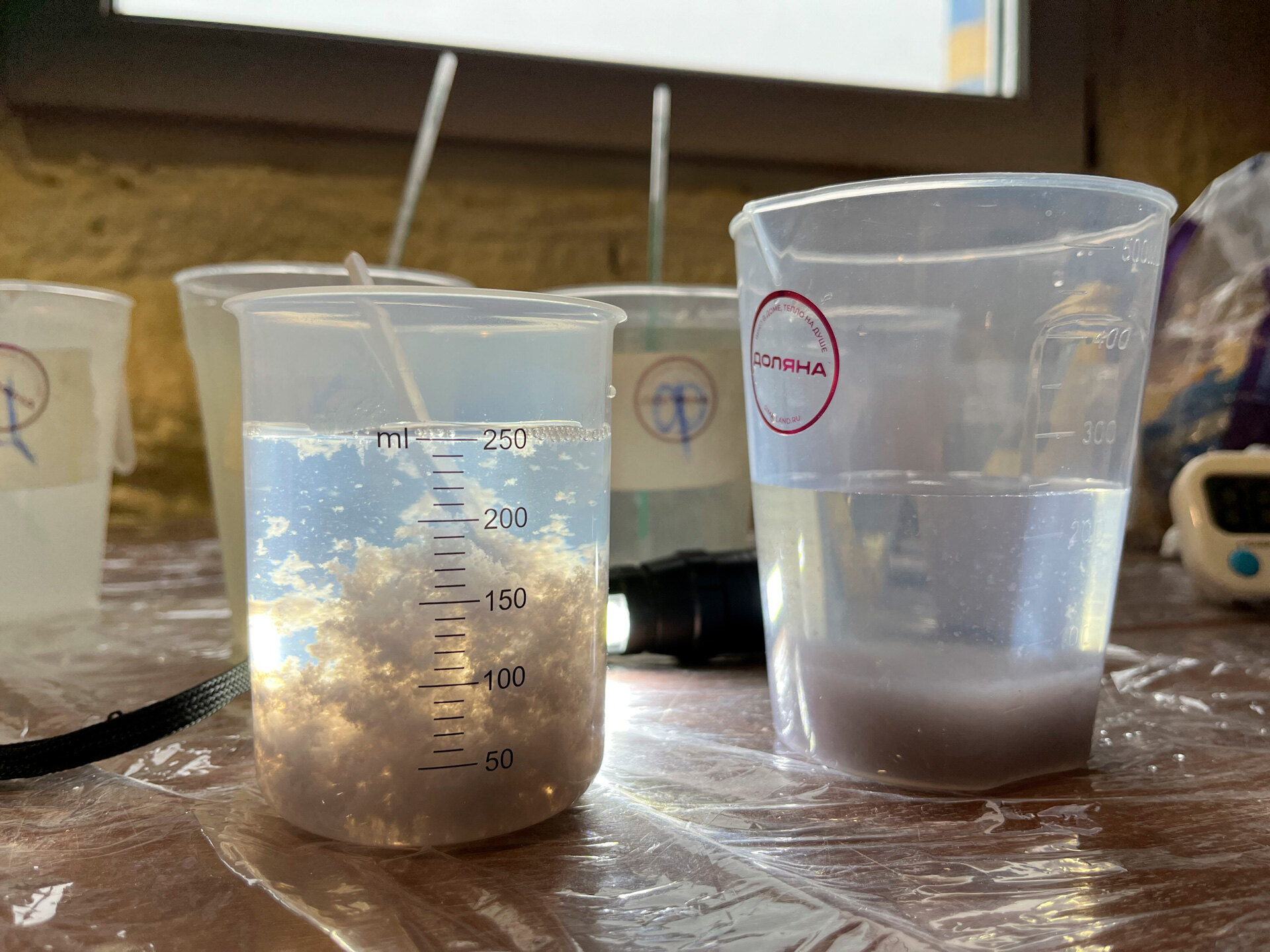

Для обеспечения эффективного процесса физико-химической очистки было необходимо провести предварительное исследование натурных сточных вод. В ходе данной работы определяются типы реагентов, которые будут в дальнейшем использоваться для обработки сточных вод, а также их дозировки.

В результате была подобрана схема реагентной обработки, включающая в себя предварительное подщелачивание и последовательное введение коагулянта и флокулянта.

Обсудив оставшиеся вопросы и технические моменты, мы заключили договор. Состав комплекса оборудования физико-химической очистки номинальной производительностью 2 м³/час получился следующий:

- Смеситель трубчатый Flotomax TS-2, предназначенный для реагентной обработки сточных вод;

- Блоки реагентного хозяйства Flotomax RX-1x200 и RX-2x200, предназначенные для приготовления и дозирования растворов щелочи, коагулянта и флокулянта;

- Флотатор напорный из стеклопластика Flotomax-2S, предназначенный для удаления из сточных вод загрязняющих веществ.

Для управления электрооборудованием нашего комплекса был рассчитан комплектный шкаф, предусматривающий как автоматический, так и ручной режимы работы.

Шеф-монтажные и пуско-наладочные работы

Для поставляемого комплекта оборудования на объекте было подготовлено отдельное помещение, сформированное из двух блок-модулей.

К началу монтажа оборудования нашими специалистами был осуществлен первый выезд для проведения шеф-монтажных работ.

Во время их выполнения были выданы рекомендации по компоновке оборудования, по его трубопроводной обвязке и по подключению электропотребителей, а также по подведению в помещение сред и ресурсов, необходимых для последующей эксплуатации, по организации дополнительного накопителя, предназначенного для приема шлама с флотатора, и по обустройству помещения в целом.

В ходе консультации также была предоставлена информация по количеству реагентов, необходимому для приготовления растворов, используемых в процессе очистки.

Во время монтажных работ мы были на постоянной связи с Заказчиком. Монтаж был выполнен довольно быстро, так как оборудование, как и всегда, было поставлено на объект в максимальной заводской готовности. Сигнал от Заказчика о завершении монтажных работ означал, что оборудование готово к запуску.

Спустя год с момента получения нами первоначального запроса мы выехали на объект с целью проведения пуско-наладочных работ поставленного оборудования.

В процессе наладки были произведены гидравлические испытания оборудования, а также его трубопроводных узлов, а также проверено подключение электропотребителей и выставлены требуемые параметры в шкафу управления.

Следующим этапом были определены рабочие дозировки растворов реагентов, подобранные лабораторным путем при работе с натурными сточными водами. На основании дозировок были приготовлены рабочие растворы реагентов в баках и настроены на требуемую производительность насосы-дозаторы. Параллельно с вышеописанными действиями проводилось обучение эксплуатационного персонала.

Также по завершению работ были выданы дополнительные рабочие инструкции, подготовленные индивидуально для данного объекта.

На момент, когда всё было настроено и готово к выходу на рабочий режим, в емкости-усреднителе уже накопился достаточный объем сточных вод. В результате комплекс нашего оборудования отлично вошел в рабочий режим, что доказал эффектом очистки, наблюдаемым в отсеке очищенной воды флотатора.

Следующим этапом, ввиду отсутствия центральной канализации, Заказчиком планируется установка биологической очистки.

После вывода очистных сооружений на рабочий режим мы поддерживаем связь с объектом и оказываем содействие в решении возникающих вопросов.